电机加工工艺进步的优势

电机产品的发展进步在很大程度上可以归功于电机生产加工技术的进步。同样的设计方案,由于制造工艺的不同,会导致整机混合性能,加工工艺对电机性能的影响更直接、更关键。不同的电机制造商在竞争电机质量和加工效率,通过提高加工设备水平,有效促进产品质量的提高和制造成本的降低。参考女士今天将与您就加工工艺的优化和改进进行简要沟通。

提高毛坯精度,减少加工余量

毛坯制造技术的进步是机械工业发展的重要成就之一。在铸造方面,壳型铸造、硬模铸造、造型机械化、砂处理的改进和磁丸铸造新技术的发展,显著提高了铸件的精度和表面平整度。一些必须加工以获得一定形状和尺寸的零件可以用铸件表面代替,或者加工余量大大减少。

这样就大大缩短了机座、端盖、轴承盖等铸件的加工时间。小铝合金框架和端盖是压铸的,可以最大限度地减少框架和端盖的加工量。锻造时采用模锻和高频加热,大大提高了锻件的精度。原本被认为不适合锻造的小轴,增加锻造工序后也能带来很大的经济效益。

由于电渣焊技术的发展,大型工件的焊接质量得到了显著提高。大型电机可采用锻造焊接或铸造焊接结构,以简化加工要求,减少加工余量。

近年来,国外一些公司采用中小型异步电机定子铁芯内圆磨削和转子铁芯外圆车削的工艺,不仅可以减少铁芯损耗和刀具磨损,而且可以提高生产率和产品性能。

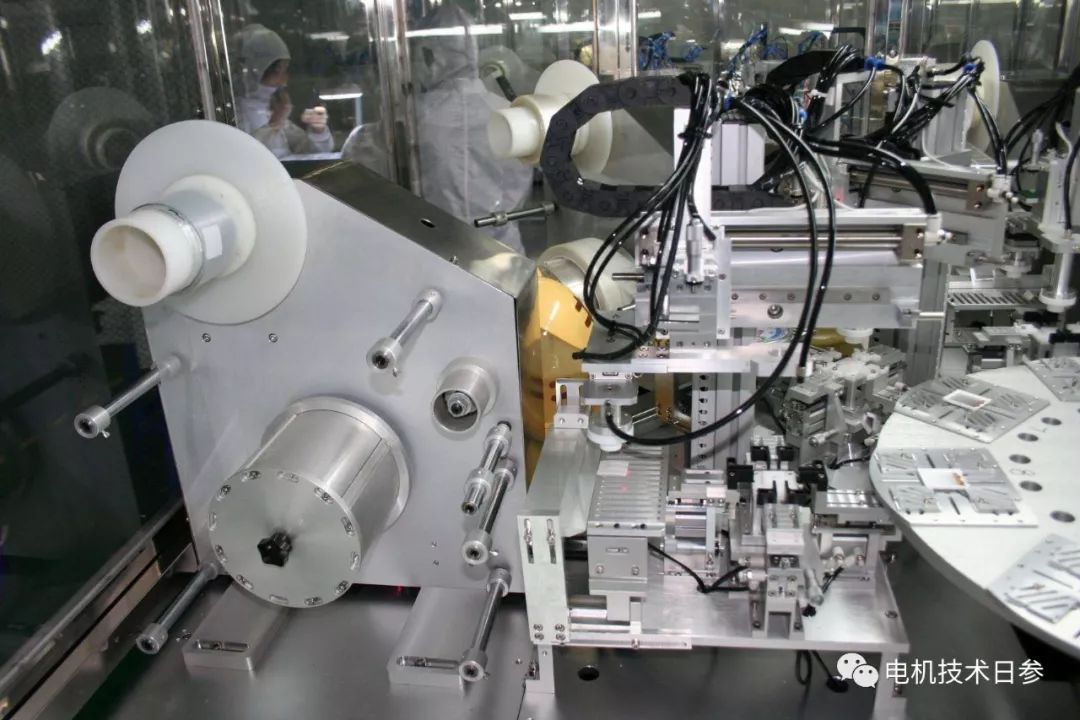

组合机床和自动线应用

就像机械制造业一样,对于大量生产的大量电机零件,使用模块化机床和自动线加工是提高劳动生产率的重要手段。端盖和轴承盖的加工工艺很少,应使用组合机床进行加工。机座或轴加工时,应由自动线组成。

自动线初期投入比较大,准备时间比较长。只有产量大,经济效果才显著。因为电机的品种和规格很多,每个企业生产的电机的品种和规格不能太简单。因此,在稍加调整后,应考虑自动线的设计,能够适应多种不同规格零件的生产,满足产品不断修改和更新的要求。这样,虽然各规格零件的加工效率不如专用自动线,但综合经济效果还是比较好的。在规划和设计模块化机床时,必须充分考虑和论证这些要求。

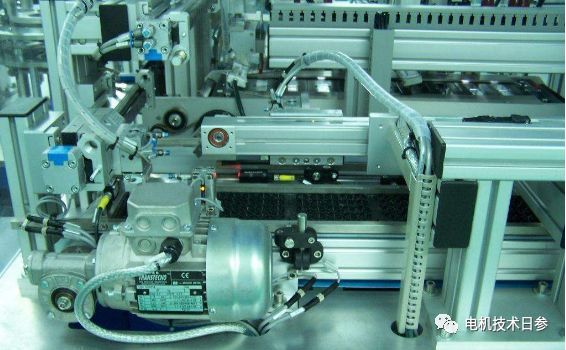

采用仿形机床和数控机床

当零件生产批量不够大,无法用组合机床加工时,采用仿形机床或数控机床加工。近年来,仿形装置的改进使仿形切削的精度达到了半精车的要求。用仿形机床加工中小型零件更方便,用数控机床加工大型零件更经济。

数控机床分为普通数控机床、直接数控机床、电脑数控机床和自动换刀的数控机床——,称为“加工中心”。一些实力雄厚的国外公司正在转向“加工中心”,加工中小型电机的底座。

切割方法的改进

由于硬质合金刀具的不断改进,切削速度和切削量不断提高。高速切削用于粗加工

电机零件的表面粗糙度要求很高。在精加工中使用宽刃刀具对提高粗糙度和切削效率有显著效果。这种刀具的特点是刀片较宽,可以达到较高的粗糙度,缩短半精车时间。这种机械夹紧的非研磨刀具断屑可靠,切削效果稳定,生产效率高,用途广泛。

夹具优化和改进,减少辅助工作时间

改进夹具的建议很多,主要发展方向是使用塑料夹具。由于塑料配方和夹具结构的改进,塑料夹具的制造成本不断降低,应用范围不断扩大。与机械夹具相比,使用塑料夹具可以显著减少辅助工作时间。

自动测量和自动检测设备的应用

随着产品产量的增加,为了节省检测时间和提高工件尺寸的可靠性,自动测量和自动检测设备的应用越来越受到重视。自动检验设备可以在加工后立即自动检查工件,并可以同时检查工件几个零件的尺寸精度。这种检测设备在自动线上可用,当发现不合格工件时,可以立即发出信号或自动停止自动线,提示调整人员及时调整,保证自动线的平稳运行。

以上非官方内容仅代表个人观点。