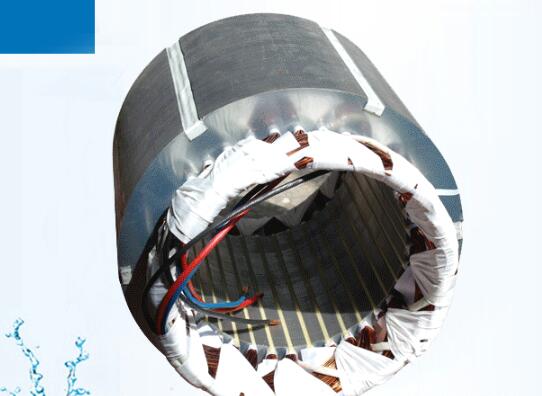

永磁同步电机原理及应用案例

目前我国电机数量大,消耗电能多,设备老化,效率低,已经完全进入升级期。永磁同步电机(PMSM)具有体积小、效率高、功率因数高、起动转矩大、力能指标好、温升低的特点。

永磁同步电机基本原理

*电机是以磁场为介质,将机械能和电能相互转换的电磁装置。

*在电机中建立机电能量转换所需的气隙磁场有两种方法:一种是通过电机绕组中的电流产生磁场,如普通DC电机、同步电机、异步电机等。另一种是产生磁场的永磁体,即永磁同步电机。

*从基本原理来看,永磁同步电机与传统的电励磁同步电机相同。唯一不同的是,传统的电励磁同步电机通过励磁绕组传递电流产生磁场,而永磁同步电机通过永磁体建立磁场,导致两种分析方法不同。

永磁同步电机相比交流异步电机优势

1、效率高,更省电:

a、由于永磁同步电机的磁场是由永磁体产生的,因此避免了励磁电流产生磁场所带来的励磁损耗(铜损);

b、永磁同步电机在轻载时的外特性效率曲线远高于异步电机,这是永磁同步电机相比异步电机在节能方面的最大优势。通常,当电机驱动负载时,它很少以全功率运行。这是因为:一方面,用户在选择电机时,通常是根据负载的极限工况来确定电机功率,达到极限工况的几率很小。同时,为了防止电机在异常工况下烧毁,用户会进一步为电机功率留出余量;另一方面,为了保证电机的可靠性,设计人员通常在用户所需功率的基础上留有一定的功率裕度,这导致90%以上的实际运行电机工作在额定功率的70%以下,尤其是在驱动风扇或泵时,这导致电机通常工作在轻负载区域。对于异步电机来说,在轻载下效率很低,而永磁同步电机在轻载区仍能保持高效率,效率比异步电机高20%以上。

由于永磁同步电机的高功率因数,与异步电机相比,电机电流较小,因此电机的定子铜消耗量较小,效率较高。

D.系统效率高:永磁电机的参数,尤其是功率因数,不受电机极数的影响,所以设计一个多极电机很方便(比如100极以上都可以)。这样就可以对传统的减速箱驱动的负载电机做出永磁同步电机直接驱动的直接驱动系统,从而节省减速箱,提高传动效率。

2.高功率因数:

在设计永磁同步电机时,其功率因数是可以调节的,甚至可以设计成功率因数等于1,与电机的极数无关。但是随着极数的增加,异步电动机由于自身的励磁特性,功率因数会越来越低。比如8极电机的功率因数一般在0.85左右,极数越多对应的功率因数越低。即使是功率因数最高的二极电机也很难达到0.95。电机的高功率因数具有以下优点:

a、功率因数高,电机电流小,降低了电机定子的铜耗,节约了更多的能源;

b、功率因数高,与电机匹配的电源如逆变器、变压器的容量可以更低,而开关、电缆等其他辅助设施的规格可以更小,相应的系统成本更低。

c、由于永磁同步电机的功率因数不受电机极数的限制,电机极数可以设计得更高,c的体积

a、由于异步电机转子需要安装导杆、端环或转子绕组,异步电机的结构灵活性受到很大限制,而永磁同步电机转子的结构设计更加灵活。对于铁路牵引电机,电机转子的磁钢可以直接安装在机车轮对的转轴上,省去了减速箱,大大简化了结构;另一个例子是永磁风力发电机,其中电机制成外转子直接驱动结构,电机的转子和叶轮制成一体,与叶轮一起旋转,而定子固定在支撑塔上。

b、由于永磁同步变频电机的参数不受电机极数的限制,便于实现电机直接驱动负载,省去了噪音大、故障率高的减速器,增加了机械传动系统的设计灵活性。

4.高可靠性:

永磁同步变频电机与电机本身相比,可靠性与异步电机相当,但由于永磁同步电机结构的灵活性,便于直接驱动负载,省去了可靠性低的减速器;在一定的负载条件下,甚至可以在其驱动装置中设计电机,如风力直驱装置和石油钻机的绞车驱动装置,从而可以节省传统电机的故障率

高承载:传动系统的可靠性大大提高。

5.体积小,功率密度高;

永磁同步变频电机体积小、功率密度高的优点集中在低速大转矩驱动负载上。一种是增加电机的极数,可以减小电机的尺寸。同样,随着电机效率的提高,电机的损耗和温升也相应降低,因此可以在采用相同绝缘等级的情况下,将电机的体积设计得更小;电机结构的灵活性,可以省去电机中很多无效部件,如绕组端、转子端环等,相应的体积也可以更小。

/p>

6、起动力矩大、噪音小、温升低 :

a、永磁同步电机在低频的时候仍能保持良好的工作状态,低频时的输出力矩较异步电机大,运行时的噪音小;

b、转子无电阻损耗,定子绕组几乎不存在无功电流,因而电机温升低,同体积、同重量的永磁电机功率可提高30%左右;同功率容量的永磁电机体积、重量、所用材料可减少30%。